El proyecto UniStrand busca desarrollar un nuevo material de construcción estructural para edificios de varias plantas, utilizando virutas de madera con un aprovechamiento superior al 80 %. A partir de maderas duras, blandas o mezclas de ambas, se fabrican tableros orientados unidireccionalmente de distinta densidad que constituyen un producto intermedio con prestaciones mecánicas superiores a las de productos basados en virutas convencionales como OSB o LSL. Es hora de diseñar nuevos productos de ingeniería de madera (EWP) cuyo aprovisionamiento tenga en cuenta la incertidumbre del futuro de los bosques.

Un grupo de académicos austríacos —Maximilian Pramreiter, Tobias Nenning, Lukas Malzl y Johannes Konnerth— ha generado un impacto relevante con su alegato publicado en Nature Review Materials, hace tiempo, titulado “A plea for the efficient use of wood in construction“, basado en proyecciones sobre el uso masivo de madera en construcción como herramienta climática.

Se apoyan en el influyente estudio de Churkina et al. (Buildings as a global carbon sink), que sugiere que, si hasta el 90% de los nuevos edificios urbanos de mediana altura se construyeran con madera, la demanda anual de carbono almacenado podría alcanzar 1,36 gigatoneladas, lo que implicaría el uso de 6.100 millones de m³ de madera en rollo anualmente, muy por encima de la producción mundial actual (~3.900 millones de m³).

Pramreiter, M., Nenning, T., Malzl, L. et al. A plea for the efficient use of wood in construction. Nat Rev Mater 8, 217–218 (2023). https://doi.org/10.1038/s41578-023-00534-4

Retos globales del uso masivo de madera:

- Competencia por la madera: La madera no solo se usa en construcción, sino también en textiles, envases y, especialmente, como fuente energética (50% del consumo actual).

- Cambio climático y bosques: Se prevé una transformación en la composición forestal hacia maderas duras más resistentes, pero menos rentables económicamente, lo cual desafía una industria adaptada principalmente a procesar coníferas (maderas blandas).

- Conflicto de prioridades: Hay un dilema creciente entre usar biomasa para energía (uso puntual) versus productos de larga vida como materiales de construcción, en un contexto de crisis energética global y necesidad urgente de reducción de emisiones.

Para Johannes Konnerth “es evidente que los cambios en los bosques que se están produciendo desde hace décadas afectarán al suministro y a la industria maderera con un retraso de varias décadas. Por lo tanto, es de esperar que se disponga de madera procedente de masas forestales más mixtas, lo que dará lugar a surtidos menos homogéneos en el futuro. Sin duda, aumentará la cantidad de árboles caducifolios (lo que reducirá aún más la cantidad de madera de alta calidad) y esto supondrá un reto para el uso de la madera en el sector de la construcción. Además, espero que en el futuro aumenten las variedades de menor calidad, debido a las calamidades (escarabajo de la corteza), pero también como resultado de los bosques mixtos recién establecidos, que proporcionarán primero madera de menor diámetro.” Konnerth cree “obligatorio utilizar la madera de una manera más eficiente en términos de recursos que en la actualidad. No podremos permitirnos quemar madera en una fase demasiado temprana, sino que primero tendremos que producir materiales” que sustituyan a otros más intensivos en carbono y para almacenar carbono durante el mayor tiempo posible. Después de varios ciclos de reutilización y reciclaje, la madera aún puede quemarse para obtener energía.

No usar la madera como combustible es una de las conclusiones clara del artículo Global wood harvest is sufficient for climate-friendly transitions to timber cities, aparte de maximizar el uso circular (reutilización y reciclaje) de la madera ya disponible.

Konnerth recomienda este libro, Forst- und Holzwirtschaft im Wandel, Pfade für eine zukunftsfähige Entwicklung (La industria forestal y maderera en transición, caminos para un desarrollo sostenible).

Cuatro Oportunidades para un Uso más Eficiente de la Madera

- Maximizar la eficiencia de los recursos forestales

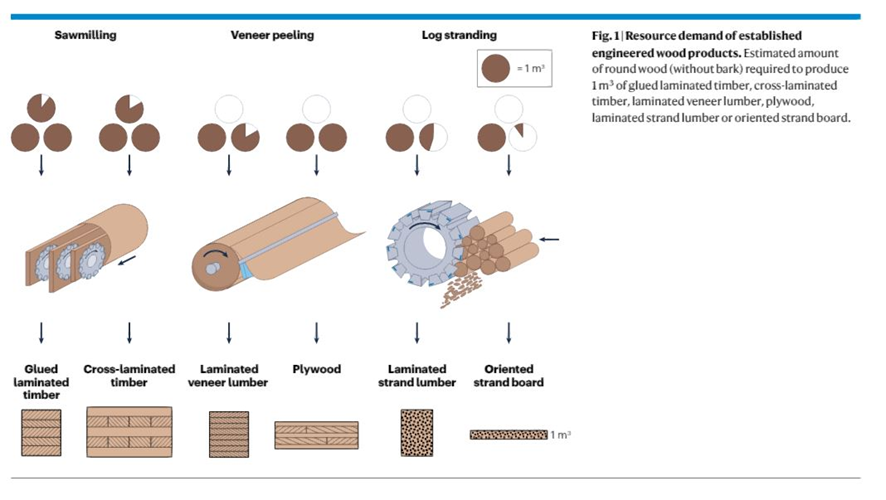

- La fabricación de productos de madera de ingeniería tiene rendimientos variables según el proceso: aserrado, desenrollo de chapa o envirutado de troncos (log stranding).

- El envirutado permite utilizar madera de menor calidad y heterogeneidad, incluidos madera de aclareo, algo crucial ante la diversidad creciente de especies forestales. Esto da como resultado una eficiencia del material comparativamente alta, del 60-75 %.

- Se propone combinar procesos (aserrado + envirutado) para maximizar el aprovechamiento del tronco y generar más productos con el mayor valor añadido y la mayor vida útil (almacenamiento de carbono).

2. Optimizar estructuralmente los elementos de madera

- La mayoría de las estructuras de madera están sobredimensionadas para simplificar producción y diseño.

- Se plantea adaptar la geometría estructural a las cargas específicas: cambios de sección, formas optimizadas (materiales adaptados a las condiciones locales, por ejemplo, con mayor resistencia/rigidez localmente donde sea necesario y que ofrecen la ventaja de secciones transversales homogéneas), etc.

- Estudios como los de Mayencourt et al. muestran que una viga optimizada puede reducir hasta un 70% el uso de material, comparado con una viga estándar.

- El foco debe estar en forjados, ya que representan entre el 60% y el 80% de la masa estructural en edificios altos.

3. Desarrollar nuevos materiales a partir de recursos forestales subvalorados

- Las ramas pueden representar hasta el 50% de la biomasa aérea de las caducifolias (en comparación con el 10 % de las coníferas), y hoy son subutilizadas.

- Coproductos como astillas y serrín pueden emplearse en tecnologías emergentes como la impresión 3D estructural. En la U.T. de Viena se están desarrollando procesos para la producción y caracterización de materiales biocomposites sostenibles a partir de serrín.

4. Impulsar la investigación en especies resistentes al clima

- Las coníferas actuales (pino, abeto) podrían ser reemplazadas por hayas, robles, álamos.

- Estas maderas duras tienen propiedades más complejas, lo que exige I+D colaborativa para adaptar los procesos industriales.

Crítica al uso ineficiente del CLT y GLT

En un artículo adicional en Dezeen, Pramreiter argumenta que materiales como CLT (madera contralaminada) y GLT (madera laminada encolada), aunque es la tecnología clave que permite la construcción de edificios de varias plantas, tal y como se ha utilizado hasta ahora en ciudades de todo el mundo, tienen una alta huella de materia prima:

- Se necesitan 2,5 m³ de madera en rollo para producir 1 m³ de estos productos.

- El excedente se convierte en materiales de bajo valor (tableros, pellets).

Aboga por:

- Mejorar la eficiencia del CLT y GLT.

- Usar productos más eficientes, como LVL (madera de chapa laminada), LSL (madera de virutas laminadas) o OSB (tableros de partículas orientadas) en ciertas construcciones.

- No considerar a ningún producto de ingeniería (EWP) como “solución universal” para toda la arquitectura en madera.

Concluye que “tenemos que empezar a utilizar nuestra madera de forma más eficiente y aumentar la proporción de material utilizado en productos y construcciones de larga duración. Además de la huella de la materia prima, también hay que tener en cuenta la demanda de energía durante la producción y la capacidad de reutilizar, reutilizar o reciclar todo el componente o sus componentes.”

Un artículo importante de Pramreiter et al. es A review of the resource efficiency and mechanical performance of commercial wood-based building materials. Resumiendo, la eficiencia material aumenta al usar intermediarios más pequeños (astillas > chapas > madera aserrada). El LVL y el LSL son favorables en eficiencia mecánica y uso de recursos, aunque estos productos requieren mucha más energía para su producción, mientras que los productos a base de madera maciza requieren menos energía para su procesamiento y menos adhesivos. El CLT y el GLT, aunque populares, no son los más eficientes, pero se puede mejorar la eficiencia del material CLT/GLT combinando el proceso de aserrado con otros procesos. Entonces, se recomienda: mayor uso de productos basados en chapas y astillas, investigaciones en maderas duras como alternativa futura, e innovación en productos híbridos y diseño estructural más eficiente.

Con estas premisas, el Instituto de Tecnología de la Madera y Materiales Renovables de la Universidad BOKU está desarrollando nuevos conceptos de materiales estructurales a partir de maderas duras y blandas, como el haya, roble y álamo. La flexibilidad y la miscibilidad entre varias especies serían ideales. El proyecto LIFE Wood for Future, de la Universidad de Granada, ha desarrollado vigas mixtas MCLam, unas vigas laminadas combinando madera de chopo y madera de pino laricio.

Estos desarrollos se enmarcan en dos proyectos clave:

- UniStrand: Desarrollo de productos estructurales tipo CLT basados en virutas orientadas (OSL).

- Strong Hardwood: Profundización en el entendimiento del rendimiento mecánico y tecnológico de maderas duras.

Este artículo se centra en el proyecto “UniStrand“, que busca desarrollar un nuevo producto de madera de ingeniería (EWP) forma de panel para edificios de varias plantas. A diferencia de productos actuales como la madera contralaminada (CLT), que tienen bajo rendimiento de materia prima (30-40%), este nuevo material se fabricará a partir de virutas de madera orientadas unidireccionalmente (las virutas son elementos de madera con un grosor de entre 0,5 y 1 mm y una longitud de entre 100 y 200 mm), alcanzando un rendimiento de más del 80%. Se emplearán tanto maderas blandas como duras o combinaciones de ambas.

Los productos de madera reconstituida en base a virutas (strands) como el OSB (Oriented Strand Board) han demostrado ser una alternativa viable. Sin embargo, su aplicación en configuraciones multicapa y como material estructural en edificios de varios pisos ha sido poco explorada. No obstante, hay un fabricante, Swiss Krono, que ofrece un producto, el Magnun Board OSB.

El proyecto UniStrand propone una innovación radical en la fabricación de productos de madera en masa mediante la utilización de tableros de virutas unidireccionales (Unidirektional ausgerichtete Strand-Platten, en alemán; Unidirectional Strand Board, en inglés)) mediante la fabricación de un nuevo panel tipo CLT mediante una composición de capas cruzadas que aporte resistencia estructural, aprox. 7-15 cm de espesor. La idea central es utilizar materiales de frondosas europeas de bajo valor comercial actual, además de maderas blandas de baja calidad, optimizando su rendimiento mecánico mediante reconfiguración estructural y adhesiva.

Para Konnerth “la aplicación de paneles LSL altamente orientados, que actualmente se utilizan principalmente de canto como vigas, como capas planas para un laminado cruzado similar al CLT, podría crear una nueva generación de compuestos de madera con una eficiencia de material suficiente. Las capas transversales proporcionan el espesor, la resistencia y la estabilidad dimensional necesarios para utilizar este material como paneles y placas en construcciones de madera de varios pisos. Además, debería ser posible producir capas con una densidad y una orientación de las virutas a medida, que pueden optimizarse para satisfacer requisitos específicos en diversos casos de carga. Se cree que la homogeneización del material reduce la dispersión de las propiedades mecánicas y aumenta los valores de resistencia característicos. Esto, a su vez, debería permitir un diseño estructural más eficiente”.

El objetivo es crear un producto con mejores propiedades mecánicas que los actuales paneles a base de virutas (como OSB o LSL). Además, se optimizará el diseño de los elementos finales para usar material de alto rendimiento solo donde sea estructuralmente necesario, lo que mejora la eficiencia y reduce residuos.

Se busca reemplazar o complementar maderas blandas como pino, abeto o alerce con alternativas duras como haya, roble o abedul, aprovechando sus propiedades mecánicas superiores.

El proyecto también incluye una evaluación del ciclo de vida y de la tecnología empleada, y sienta las bases para una implementación industrial a gran escala, promoviendo una construcción más sostenible y eficiente con madera.

La muestra más pequeña es de un tablero de virutas unidireccionales alineadas. El bloque más grande es una muestra de tablero USB (Unidirectional Strand Board), que es la suma de varios tableros entrecruzados, a semejanza de los CLT – Imagen de Johanner Konnerth.

Scrimber y UniStrand

Konnerth conoce el proyecto Scrimber. Wood Kplus, donde Konnerth partició en una etapa temprana de su carrera, ha “dedicado más de 10 años al desarrollo de un proceso basado en Scrimber, denominado proceso Macro-Fiber. El producto en sí mismo funcionó muy bien, ya que la madera no se corta (como en el caso de las virutas), sino que se deja que se parta a lo largo de la fibra, manteniendo así la integridad de la madera. Sin embargo, llegamos a la conclusión de que el proceso tiene limitaciones en cuanto a la velocidad de procesamiento. Además, las macrofibras consumían cantidades comparativamente elevadas de adhesivos. Ambos factores influyen significativamente en el potencial económico y, en el caso del segundo, también en la huella medioambiental. Por lo tanto, nosotros (y nuestra empresa asociada) detuvimos los proyectos antes de pasar a una escala mayor.

Todavía realizamos algunas actividades menores con esta tecnología con el fin de buscar vías de procesamiento de madera de baja calidad. En un ejemplo actual, utilizamos ramas de madera dura, que representan hasta el 50 % de la biomasa de los árboles de madera dura (en comparación con el 10 % de las maderas blandas), y las procesamos con esta tecnología de macrofibras.”.

¿Es mejor UniStrand? Konnerth responde, “creo que este enfoque tiene una serie de ventajas, ya que la mayoría de los retos técnicos ya se conocen gracias a la producción de OSB y LSL, con décadas de experiencia a nuestras espaldas. Además, se dispone de conocimientos sobre la producción de CLT, y nuestro enfoque combina ambos mundos. Por lo tanto, veo el enfoque de UniStrand como una posible aplicación masiva en el sector de la construcción (debido a su mayor competitividad económica), mientras que esperaría que el enfoque de Scrimber se utilizara más bien en aplicaciones nicho. El tiempo demostrará si estoy equivocado”.

CLT y UniStrand

Comparando con el CLT, Konnerth explica que “si bien el módulo (por ejemplo, en tensión, compresión, flexión) de una sola capa de UniStrand es comparable al de una sola capa de madera blanda clasificada (por ejemplo, C24) utilizada para CLT, las características de resistencia son mucho mayores. Esto se debe al alto grado de homogeneización del producto basado en virutas y a la correspondiente baja dispersión de los resultados. Por lo tanto, el parámetro «resistencia característica» (un valor estadístico), que es importante para los ingenieros, puede incluso duplicarse en comparación con la madera maciza. Todo ello va acompañado de una mayor densidad del producto a base de virutas en comparación con la madera maciza (por ejemplo, 650 kg/m³ frente a 430 kg/m³).

Otra ventaja es que, al ajustar la densidad de forma intencionada, se pueden adaptar el módulo y la resistencia. De este modo, se pueden utilizar paneles de menor calidad, que requieren menos recursos, en lugares donde no se necesita un alto rendimiento. Por el contrario, densidades más altas darían lugar a propiedades mecánicas más elevadas (con el mismo grosor de panel) y pueden ser necesarias cuando se aplican cargas elevadas”.

La densidad de este nuevo producto es alta de manera intencionada. Konnerth dice que “los productos fabricados a partir de [las virutas de madera] tienen una relación menor entre propiedades mecánicas y masa, y requieren un mayor aporte de energía”. Pero, “se trata de una relación muy general: cuanto más se astilla la madera y se vuelve a unir con adhesivos, más energía y adhesivo se necesita. Por lo general, al astillar la madera, también disminuyen las propiedades mecánicas medias. Esta es una regla general y una desventaja. Esto último se puede compensar utilizando más madera, lo que da como resultado una mayor densidad. Por otro lado, al utilizar intermedios más pequeños, los productos se homogeneizan y se vuelven más predecibles (menos dispersión de los resultados, ya que los defectos como los nudos ya no dominan localmente un tablero), lo que da como resultado valores de resistencia (¡característicos!) más altos (la ventaja)”, argumenta Konnerth.

Los mejores valores de módulo de elasticidad se obtienen con madera de abeto aserrada y clasificada: aproximadamente 12 GPa a 430 kg/m³. Para alcanzar el mismo valor con productos a base de virutas, se necesita una densidad del producto de aproximadamente 650 kg/m³.

Konnerth considera que el proceso de triturado es un proceso eficiente ya que “al aserrar, casi el 50 % de la madera del tronco se convierte en productos secundarios de menor valor (serrín, astillas), mientras que, al triturarla, esta proporción es solo del 10-20 %. Por lo tanto, el proceso de envirutado, que es un proceso de corte con cuchillas afiladas, transforma más material en material utilizable, mientras que la madera maciza procedente del aserrado tiene una mejor relación entre el rendimiento mecánico (módulo) y la biomasa del producto.

Ambos tienen ventajas y desventajas. Sin embargo, con UniStrand, la madera industrial de baja calidad puede transformarse en productos de construcción de alto valor, lo que es la razón principal por la que creo que el producto tiene un gran potencial de futuro”.

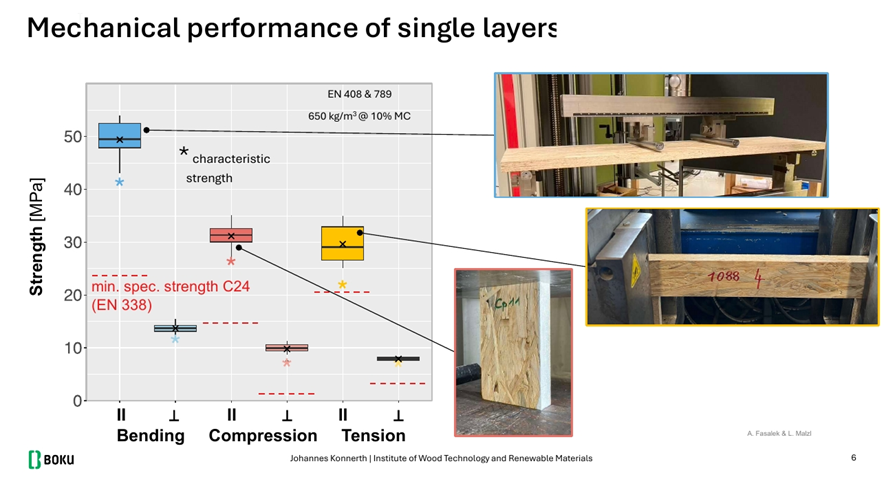

En la presentación “New material concepts for hardwood” se analizaron las prestaciones mecánicas de un tablero de una sola capa, el elemento básico del USB.

Rendimiento mecánico de un tablero de virutas unidireccional de una sola capa – Konnerth et al., New material concepts for hardwood, Institute of Wood Technology and Renewable Materials, BOKU University, 2024.

El tablero de una sola capa tenía una densidad de 650 kg/m³ al 10% de contenido de humedad. Se aplicaron las siguientes normas aplicadas: EN 408 para ensayos estructurales, y comparación con la resistencia característica mínima para clase estructural C24 (EN 338). Se hicieron ensayos las tres direcciones mecánicas: flexión, compresión y tracción. En cada caso se miden propiedades paralelas (II) y perpendiculares (⊥) a la orientación de las fibras. Se concluye que:

Los valores marcados con ‘*’ son los valores característicos de resistencia, y son muy superiores a los valores característicos de las clases de madera blanda (líneas C24), casi el doble en la dirección principal.

Por lo tanto, cuando la resistencia es el factor limitante en el diseño, el producto homogéneo UniStrand ofrece ventajas significativas. Cuando la deformación (módulo) es el factor limitante (por ejemplo, la deflexión de un techo), el producto es comparable a la madera maciza clasificada que se utiliza en el CLT, ya que el módulo es similar.

En el artículo “Multi-Layer Strand-Based Wood Materials in Construction: Mechanical Properties and Test Methods” se compararon dos productos: un panel de 6 tableros OSB/4, encolados con MUF, de 120 mm de espesor y un USB (Unidirectonal Strand Board) de 3 capas de madera de pino orientadas unidireccionalmente (capa central transversal) y unidas con PUR, de 81 mm de espesor. La densidad promedio de USB y OSB fue muy similar (642 kg/m³ y 635 kg/m³ respectivamente), al igual que el contenido de humedad (~10%). Por lo tanto, las diferencias de comportamiento se atribuyen más al diseño estructural de las capas que a las propiedades del material base. La disposición cruzada en USB mejora el comportamiento mecánico frente a esfuerzos de flexión, aprovechando la orientación óptima de las fibras externas. Los resultados ponen de relieve que tanto el USB como el OSB en un laminado multicapa presentan propiedades mecánicas satisfactorias, especialmente en términos de módulos elásticos y resistencia a la flexión, al cizallamiento y a la compresión. El USB supera en compresión y el modo de fallo es por fisuración longitudinal, no por aplastamiento progresivo como en el OSB. El USB supera claramente al OSB en propiedades de flexión, tanto en rigidez como en resistencia. Esto lo hace particularmente atractivo para aplicaciones estructurales en componentes sometidos a flexión, como forjados, techos o paneles de muro en edificios de varias plantas. En cuanto a cizallamiento, el USB puede equipararse a productos existentes como el OSB.

¿Es mejor el USB para la construcción de edificios de varias plantas? Konnerth responde que “aún no hay una respuesta definitiva y seguimos evaluándolo. Dependiendo de los casos de carga que se den en los diferentes elementos (paredes, techos, aberturas, voladizos…), algunas propiedades serán más importantes que otras. También es cuestión de cuál es el punto de referencia: ¿es el OSB y un producto multicapa fabricado a partir de este, o es el CLT de madera maciza? Lo que se puede afirmar con seguridad es […]: si la resistencia es el factor limitante en el diseño, UniStrand USB tiene ventaja.”

En cuanto a los adhesivos y su sostenibilidad, Konnerth explica que “estamos trabajando en varios proyectos sobre adhesivos más sostenibles y/o de base biológica. Para el proyecto Unistrand nos basamos en la química clásica, con el fin de no abrir demasiadas líneas de investigación al mismo tiempo. En UniStrand, la variabilidad se introduce a partir del tipo de madera utilizada, lo que ya altera el rendimiento del adhesivo. Dado que UniStrand se destina a aplicaciones estructurales, la seguridad es un factor crítico. Por lo tanto, se han utilizado adhesivos comerciales clásicos y homologados de nuestros socios del proyecto Huntsman (pMDI, MDI), KremsChem (MUF), Dynea AS (MUF) y Henkel (PUR).” Para más información sobre investigaciones de colegas de Konnerth, véase susbind.eu y susboard.eu. “Sin embargo, en esta fase de la investigación, esos adhesivos no están destinados a aplicaciones estructurales”, añade Konnerth.

Frondosas o coníferas

En cuanto si se prevén mejores resultados con madera de frondosas o de coníeferas, Konnerth responde que “las coníferas son mucho más fáciles de procesar y proporcionan una relación mucho mejor entre las propiedades mecánicas y la densidad. Por ejemplo, el abeto alcanza un módulo de 12 GPa con una densidad de 430 kg/m³, mientras que el roble alcanza el mismo módulo con una densidad de 650 kg/m³. Solo unas pocas especies de madera ofrecen una relación mejor que el roble (haya y abedul), algunas son incluso mucho más bajas. Otro ejemplo: con casi la misma densidad que el abeto, 400 kg/m³, las especies de álamo solo alcanzan un módulo de 7-8 GPa. ¡Casi todas las coníferas superan mecánicamente a los árboles caducifolios! Otro punto importante es que la mayoría de los árboles caducifolios crecen mucho más lentamente que la mayoría de las coníferas (por ejemplo, el roble, una de las especies de madera que se prevé que ganará cuota de mercado en Europa), y, además, la madera utilizable de los árboles caducifolios es solo el 50-80 % de la biomasa aérea, en comparación con el 80-90 % de las coníferas. Por lo tanto, a largo plazo, la disponibilidad de recursos como resultado del cambio de los bosques hacia más maderas duras [hardwood] disminuirá definitivamente la disponibilidad de madera en troncos. Además, otras propiedades físicas y de procesamiento suelen ser un reto con las maderas duras.

Por lo tanto, para mí la cuestión no es qué preferiría en el futuro (definitivamente las coníferas), sino si encontramos productos y procesos en los que utilizar la creciente cantidad de árboles caducifolios de forma razonable, y esto lo considero un reto importante.

El proyecto UniStrand también se ve influido por esta forma de pensar, ya que supongo que utilizar un determinado porcentaje (mezcla de virutas) de madera de árboles caducifolios posiblemente estaría bien sin comprometer demasiado las propiedades. Y me parece definitivamente más fácil mezclar virutas en determinadas proporciones que producir un tablero de virutas basado exclusivamente en madera dura con sus propiedades dominantes (tengo que añadir que algunas especies de menor densidad, como el álamo, funcionan bien).”